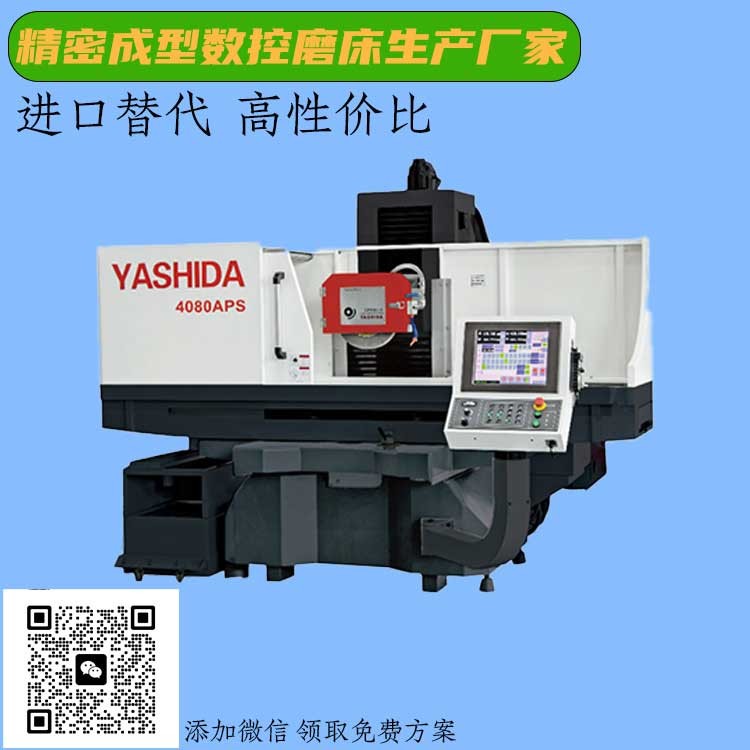

在高精密磨床的生產與使用過程中,會產生機床的內應力,了解內應力的產生根源,掌握有效的消除方法,對保障高精密磨床的性能至關重要。怎么消除或者減小高精密磨床的內應力呢?YASHIDA將在這篇文章中詳細闡述。

高精密磨床內應力的產生

高精密磨床內應力的產生途徑較為多樣。在加工制造環節,切削加工、鑄造、鍛造等工藝都會使材料內部產生內應力。例如,在切削加工時,刀具與工件表面的摩擦和擠壓,會讓工件表面產生塑性變形,進而形成內應力;鑄造過程中,由于金屬液體冷卻速度不均勻,各部分收縮不一致,也會產生內應力。此外,裝配過程中零件之間的過盈配合、螺栓緊固力不均勻等情況,同樣會引入內應力。YASHIDA作為高精密磨床生產廠家,對于磨床的內應力的處理已經得心應手。YASHIDA在處理磨床內應力時通常采用以下幾種方法:

消除高精密磨床內應力的方法

自然時效法

自然時效是一種傳統且簡單的消除內應力方法。將高精密磨床的零部件放置在自然環境中,經過長時間(數月甚至數年)的存放,讓其在溫度、濕度等自然因素的作用下,緩慢釋放內部應力。隨著時間推移,材料內部的晶體結構會逐漸調整,使內應力得到松弛和消除。這種方法的優點是無需額外設備,操作簡單,不會對零部件表面造成損傷。但缺點也很明顯,時效周期過長,占用大量倉儲空間,生產效率較低,難以滿足現代快速生產的需求。對于有特殊需求的客戶,YASHIDA一般會采用這種消除內應力的方法。

熱時效法

熱時效法是目前應用較為廣泛的內應力消除方法。該方法是將高精密磨床零部件加熱到一定溫度,然后保溫一段時間,再緩慢冷卻。在加熱過程中,材料內部的原子活動加劇,能夠克服內應力的束縛進行重新排列,從而消除內應力。不同的材料對應不同的加熱溫度和保溫時間,一般來說,加熱溫度在 500℃ - 650℃之間,保溫時間根據零部件的尺寸和重量而定,通常為 2 - 8 小時。冷卻過程需要緩慢進行,以防止因溫度變化過快產生新的內應力。熱時效法能夠有效消除大部分內應力,處理效果穩定,但設備投資較大,能耗較高,且高溫處理可能會導致零部件表面氧化、變形等問題。YASHIDA通常采用馳力退火這種方法來處理高精密磨床的內應力。

振動時效法

振動時效是一種利用振動來消除內應力的方法。通過專門的振動設備,給高精密磨床零部件施加一個周期性的激振力,當激振力的頻率與零部件的固有頻率接近時,會產生共振現象。在共振過程中,零部件內部的微觀結構發生變化,內應力得到釋放和均化。振動時效設備操作簡單,處理時間短,一般只需 30 分鐘 - 2 小時,能耗低,成本低,而且不會產生高溫和變形等問題,對零部件的材質和形狀基本沒有限制。但該方法對復雜形狀零部件的內應力消除效果可能不夠理想,需要合理選擇激振點和激振參數。

超聲波時效法

超聲波時效是一種新興的內應力消除技術。它利用超聲波發生器產生高頻振動,并通過特制的超聲沖擊頭將振動能量傳遞到高精密磨床零部件表面。超聲波的高頻振動能夠使材料表面產生塑性變形,促使內部位錯運動,從而消除內應力,同時還能提高零部件表面的硬度和疲勞強度。超聲波時效處理時間短,效率高,可在現場對大型零部件進行處理,對環境無污染。不過,該技術設備價格相對較高,對操作人員的技術要求也比較高。

消除內應力對高精密磨床的重要性

有效消除高精密磨床的內應力,能夠顯著提高磨床的加工精度和穩定性。內應力的存在會導致零部件在使用過程中發生變形,影響磨床的幾何精度,進而降低工件的加工質量。消除內應力后,YASHIDA的磨床的精度能夠長期保持穩定,減少加工誤差,提高產品合格率。此外,消除內應力還能延長磨床的使用壽命,降低設備維護成本,提升企業的生產效益和競爭力。